さまざまな自然環境の下で、身の回りの製品・材料は老劣化し、寿命を迎える運命にあります。

腐食促進試験機は、製品・材料の寿命をいち早く見極めるために、自然環境にあるさまざまな腐食因子を用いて、実際の腐食状態を再現・促進しようとするものです。

塩水の化学的作用によって、塗膜やめっきの劣化から錆(さび)を発生させます。

乾燥過程における化学反応で腐食を促進。

化学反応速度は温度に依存し、温度が高いほど化学反応速度は速くなります。物質の熱膨張係数の違いにより、被膜と素地との間(層間)で物性疲労が起こります。

酸性雨の化学的作用によって、塗膜やめっきの表面にピット(ちいさな穴)状腐食、しみ等を発生させます。

膨張状態で浸透圧により水分が被膜中に侵入し、その水分が電解質の役目をして腐食を促進させます。

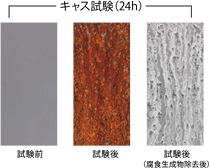

中性塩水に酢酸と塩化第Ⅱ銅を加え、反応性を強めたもので、化学的作用によって塗膜やめっきの劣化から錆(さび)を発生させます。

水分の凍結、塗膜の硬化、脆化、膨張率の違いによる剥離等により被膜破壊を生じさせます。

硝酸銅溶液、塩化鉄Ⅲ水和物溶液及び塩化アンモニウム溶液にハクトウ土を混入してペースト状にしたもの(コロードコート泥)を塗布することによりめっきの腐食を発生させます。

自動車が走行中、巻き上げられた道路の小石、砕石の衝突を受けて損傷する現象です。

損傷個所から腐食が進行します。

二酸化硫黄、二酸化窒素、硫化水素や塩素等のガスは各種金属やめっきを腐食させます。

オゾンは主にゴムの劣化原因になります。またオゾンをはじめ各種ガスがデジタルプリント画像や繊維製品の変退色に影響します。

光照射により表面被膜が劣化、腐食因子が内部に侵入することで、素地の腐食が発生、進行しやすくなります。

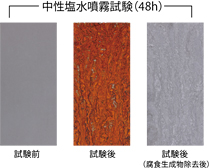

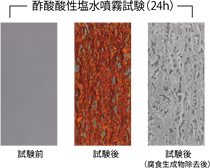

最も代表的な腐食促進試験方法として、世界的に長い間用いられてきたのは、

(1)中性塩水噴霧試験 (2)酢酸酸性塩水噴霧試験 (3)キャス試験 で、ISO規格をはじめ、世界各国の規格に制定されています。

塩水噴霧試験は、防錆効果の比較や品質管理の用途において、広く用いられています。

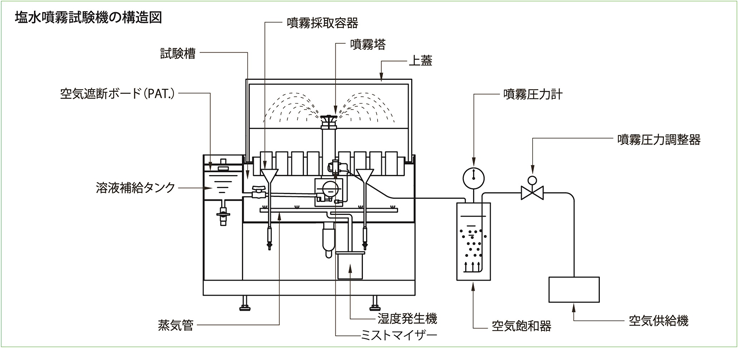

当社の塩水噴霧試験機STP型は、噴霧溶液タンク内に空気遮断ボードを設け、溶液と外気の接触を遮断、更に直接蒸気加熱方式による温度制御で噴霧溶液のpH変動を抑えています。噴霧方式は、国際規格ISO 9227に明記の「噴霧塔方式」を採用し、均一な噴霧採取量と分布が得られ、試験槽内各部の試験結果のバラツキを抑えています。

塩水噴霧試験機の繰り返し再現性を評価するために、国際規格ISO9227では「腐食照合試験片」を用いた装置の性能の確認方法が規定されています。ISO9227を改正する際に、参加国10ヶ国、18機関の間で国際ラウンドロビンテスト(同一の「腐食照合試験片」を各国の試験機関で試験し、結果を比較)が行われ、腐食減量*の値が決定されました。

当社の塩水噴霧試験機は、この腐食照合試験片を用いて装置の性能を確認しています。

| 試験時間(時間) | 腐食減量(g/m2) | |

|---|---|---|

| 中性塩水噴霧試験 | 48 | 70±20 |

| 酢酸酸性塩水噴霧試験 | 24 | 40±10 |

| キャス試験 | 24 | 55±15 |

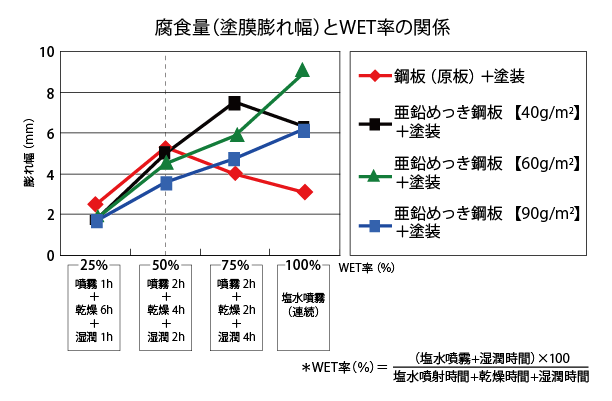

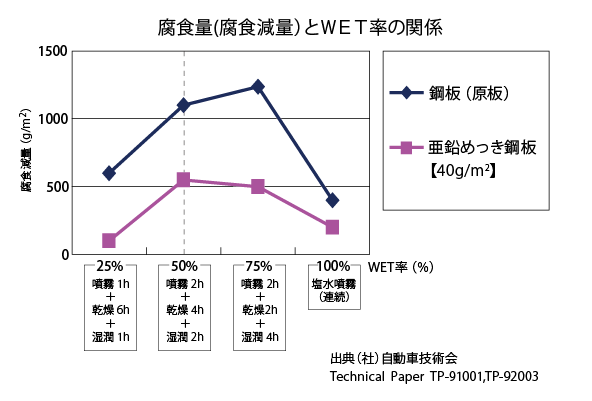

屋外暴露とのよりよい相関を求め考案されたのが複合サイクル試験です。

実際に製品が曝される環境条件から腐食因子を特定しそれらを組み合わせ、繰り返し試験を行います。現在JASO(日本自動車規格)、JIS(日本工業規格)をはじめ、ISO(国際標準化機構)規格等に規定されてきています。

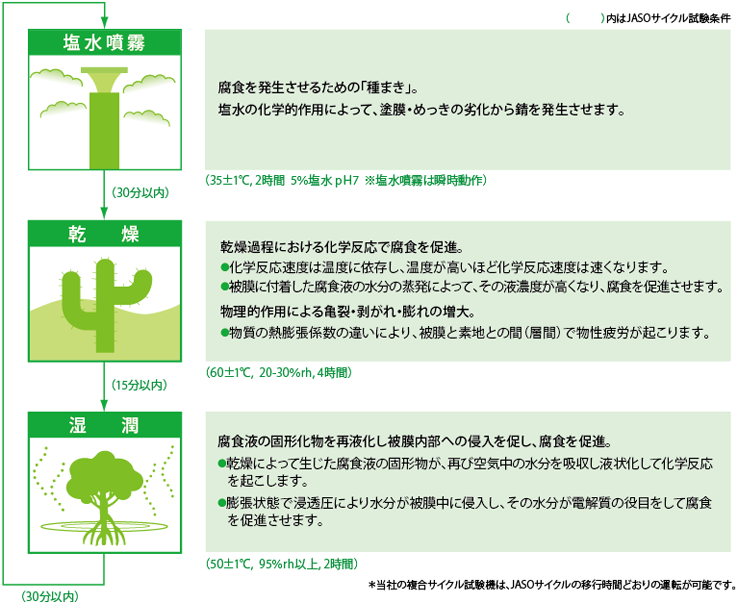

塩水噴霧試験、乾燥試験、湿潤試験の組み合わせによる、最も一般的な複合サイクル試験がJASOサイクル試験です。それぞれの腐食因子の役割は下図のようになります。

試験材料も、テストピース状の試験片に加え、成型品や組み立て完成品の状態での試験が行われるようになっています。

また基本的なサイクル試験条件をベースに、例えば噴霧溶液に酸性雨液を用いる方法などさまざまな試験条件が考案されています。

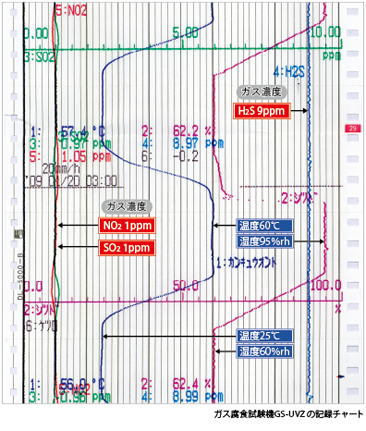

大気中の有害ガスは、金属材料の腐食のみならずゴム、プラスチックなどの有機材料の劣化や、最近ではデジタルプリント画像や繊維製品などの変退色の原因として問題になっています。近年、オゾン・ガス腐食試験は、各界の重要な品質試験です。ガスは液体に溶け込みやすく、また、試料との化学反応により濃度低下を生じやすく、試験結果の再現性に大きな影響を与える要因になります。当社のガス腐食試験機は試験槽内壁に結露しないよう二重槽方式を採用しています。ガス濃度測定には紫外線蛍光法*という光学測定法を採用し、試験再現性のために徹底的に制御システムを工夫しています。

*オゾンの場合は紫外線吸収法

右図は、ガス腐食試験における温度湿度サイクル試験の一例で、温度湿度プログラム運転時においてもガス濃度は一定にコントロールされます。

例えば塗装被覆は太陽光に曝されるケースも多く、腐食因子として光照射や腐食性ガス(O3、SO2、H2S、NO2、Cl2)などを加えた複合サイクル試験が開発、実用されています。

複合サイクル試験規格の例

光照射有り試験規格(塗料分野):ISO 11997-2、ISO 20340、JIS K 5621

ガス有り 試験規格(金属分野):ISO 21207、ASTM G 85

| ポイント① | ISO規格に合致した試験再現性のある装置を用い、溶液のpHなど適切な管理を行うこと。 |

|---|---|

| ポイント② | 規格に基づく試験方法、確立している試験方法を用いること。 |

| ポイント③ | 特殊環境下における特有の腐食については、腐食因子を見極め、新たな試験方法を用いること。 |

製品・材料が曝される環境条件は無限にあり、それに伴う腐食形態も多種多様です。

エアコンや冷蔵庫などの家電製品、自動車、橋梁、船舶などにおける、それぞれ全く違った腐食因子による錆(さび)の発生を忠実に促進再現するために、各方面で盛んに研究が進められています。

当社は腐食促進試験機の専門メーカーとして、豊富な経験と実績から特殊設計の製作を行っており、さまざまなユーザニーズに対応しています。

下の写真は各種屋外暴露試験と、JASOサイクル試験、また噴霧溶液に人工酸性雨液を用いた酸性雨サイクル試験の試験結果です。JASOサイクル試験、酸性雨サイクル試験共に屋外暴露と同様な腐食外観が再現されていることがわかります。

裸鋼板の腐食については、JASOサイクル試験45サイクル(約2週間)が沖縄での屋外暴露約1年に、塗装板においては180サイクル(約2ヶ月)が沖縄暴露1年6ヶ月に相当するという結果が得られたと報告されています。

| 試料\試験法 | オリジナル | 屋外暴露 | 酸性雨サイクル 45サイクル |

JASOサイクル 45サイクル |

屋外暴露(ボルボ法) | ||

|---|---|---|---|---|---|---|---|

| 東京1年 | 沖縄1年 | 1年(JIS塩使用) | 1年(岩塩使用) | ||||

鋼板+化成皮膜+1コート

|

|||||||

| 亜鉛めっき鋼板(40g/m2) +化成皮膜+1コート

|

|||||||

| 亜鉛めっき鋼板(60g/m2) +化成皮膜+1コート

|

|||||||

鋼板+化成皮膜+3コート

|

|||||||

| 亜鉛めっき鋼板(40g/m2) +化成皮膜+3コート

|

|||||||